В эпоху, когда зеленое сельское хозяйство и устойчивое развитие стали глобальным консенсусом, спрос на органические удобрения растет беспрецедентными темпами. Однако многие производители до сих пор сталкиваются с традиционными проблемами: низкая эффективность производства, нестабильное качество продукции, сильное пылеобразование, высокие трудозатраты. Если вы ищете способ преодолеть эти ограничения или планируете войти в эту перспективную отрасль, высокоэффективная, интеллектуальная и надежная линия по производству порошкообразных органических удобрений станет ключевым шагом для модернизации вашего бизнеса.

В этой статье вы глубоко познакомитесь с составом, преимуществами современной линии и тем, как эти инвестиции могут принести вам значительную отдачу.

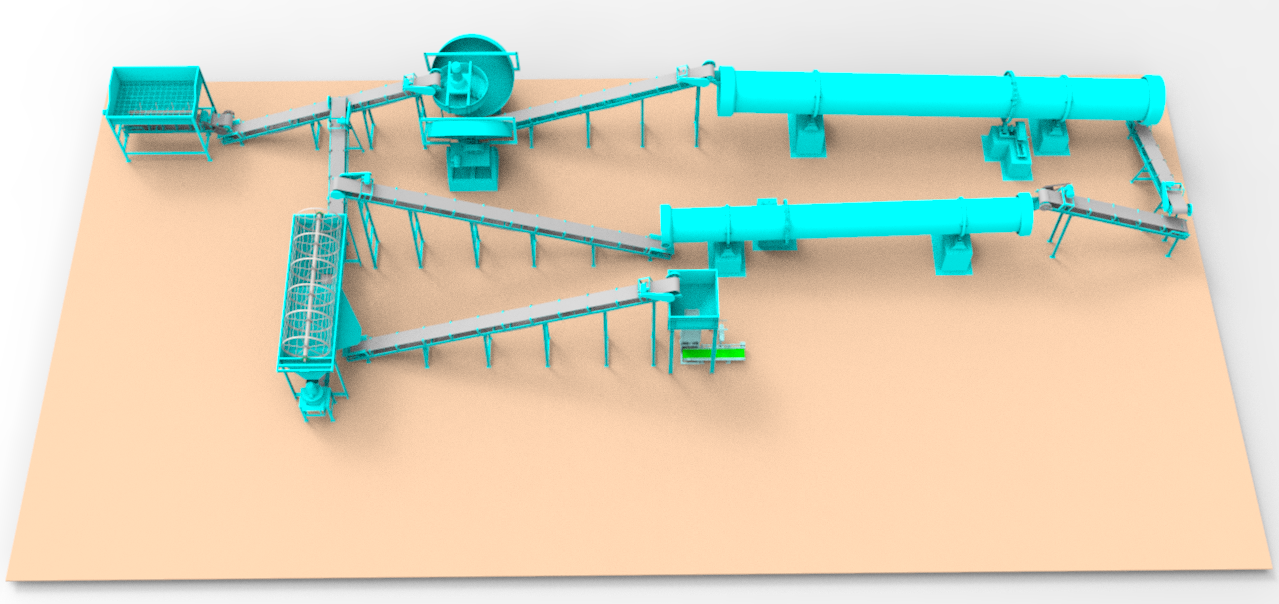

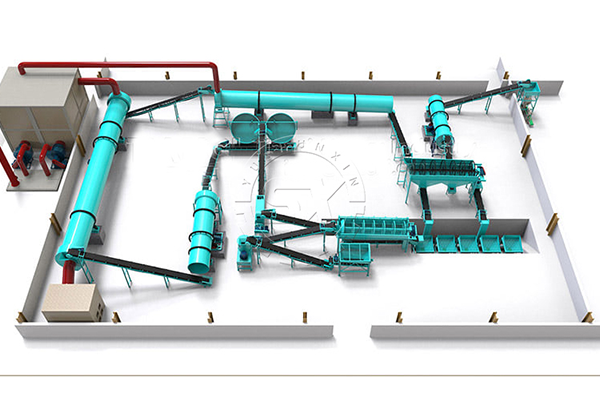

Строительная-площадка-заказчика-линии-по-производству порошкообразных-органических-удобрений-из-коровьего-навоза

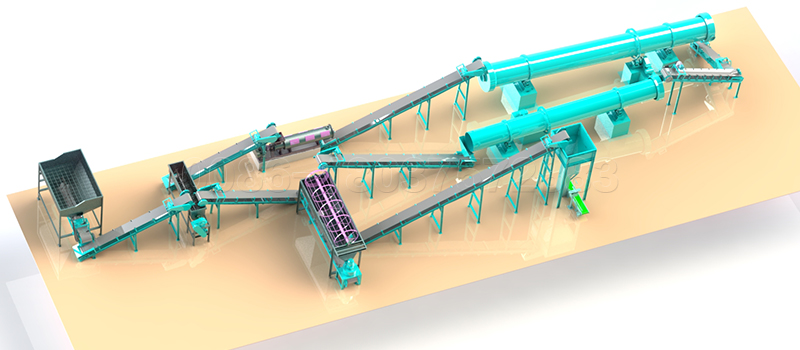

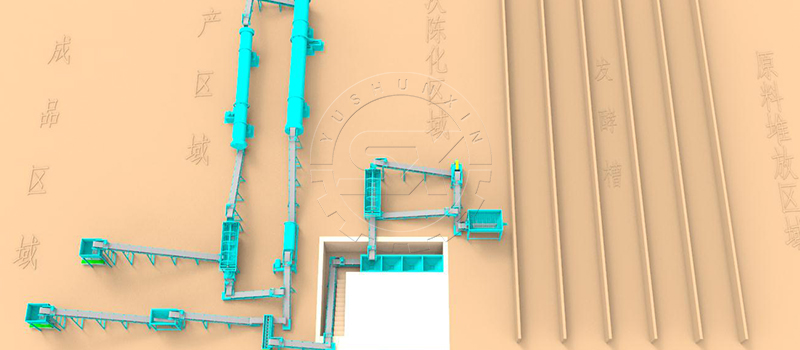

Состав ключевого оборудования линии: точный путь от сырья до готового продукта

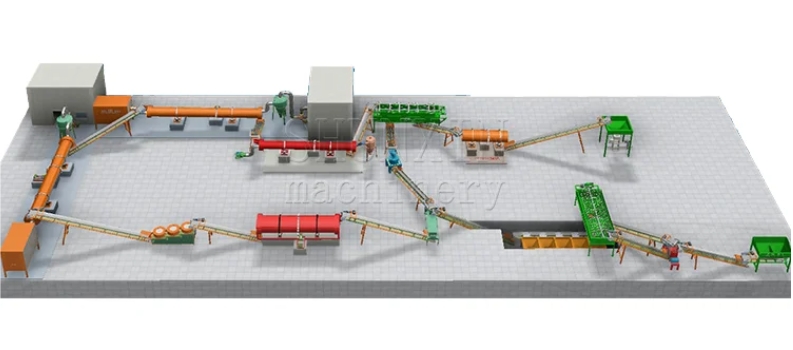

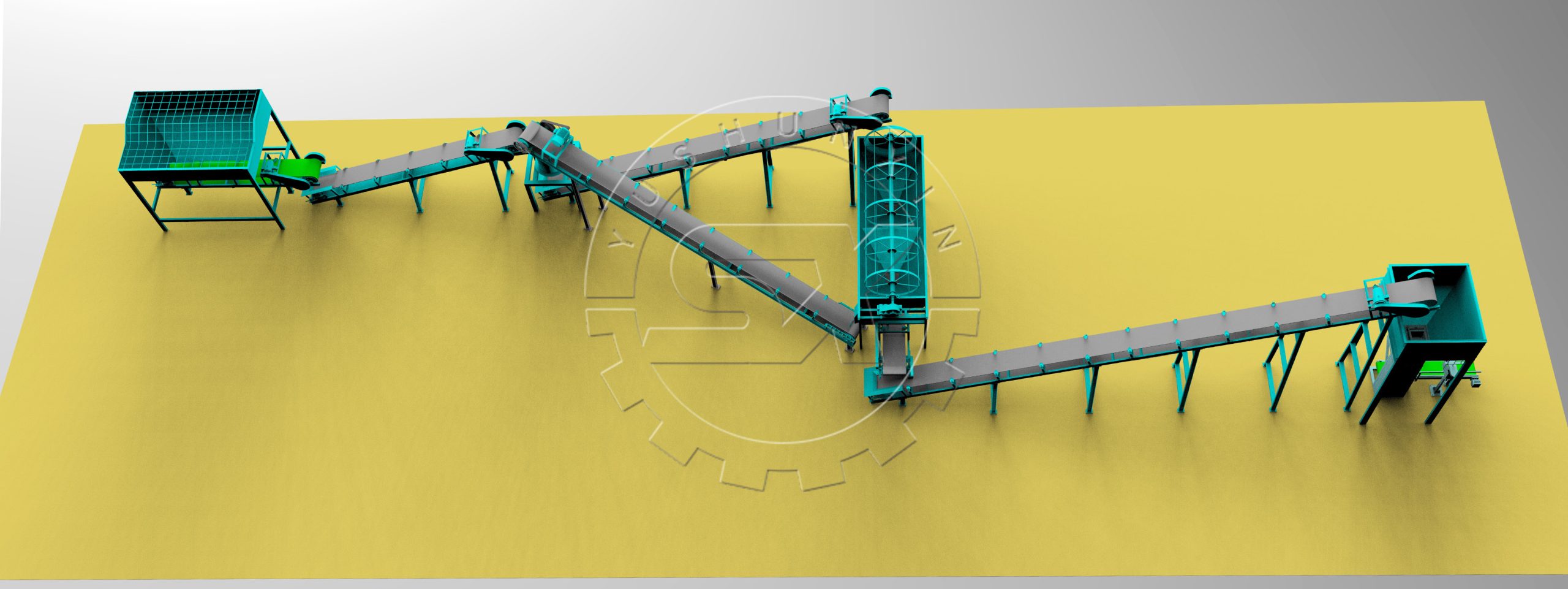

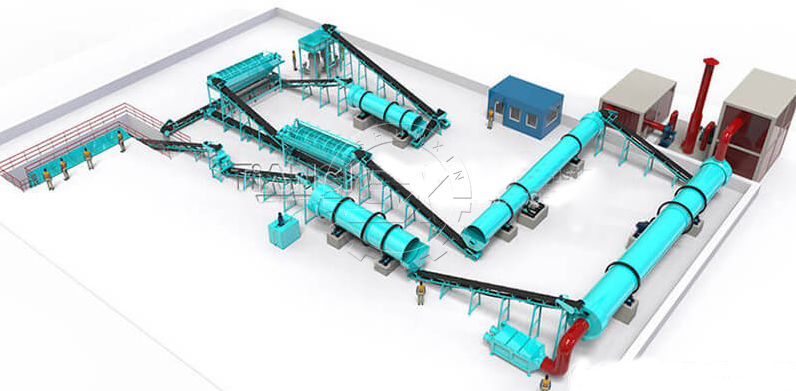

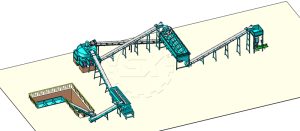

Полная линия по производству порошкообразных органических удобрений — этоная система, превращающая органические отходы (помет, солому, пищевые отходы) в товарные удобрения высокой ценности. Она включает следующие ключевые этапы:

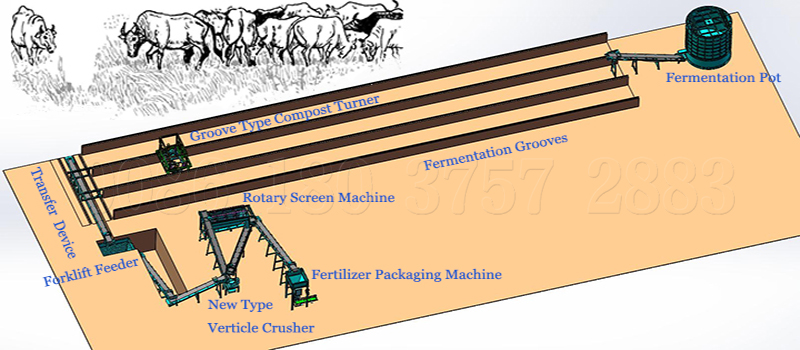

1. Система предварительной обработки и ферментации

Дробильное оборудование: Первичное измельчение крупного сырья (например, соломы) для последующего смешивания и брожения.

Смеситель-миксер: Равномерное смешивание различных компонентов согласно рецептуре для обеспечения стабильного состава удобрений.

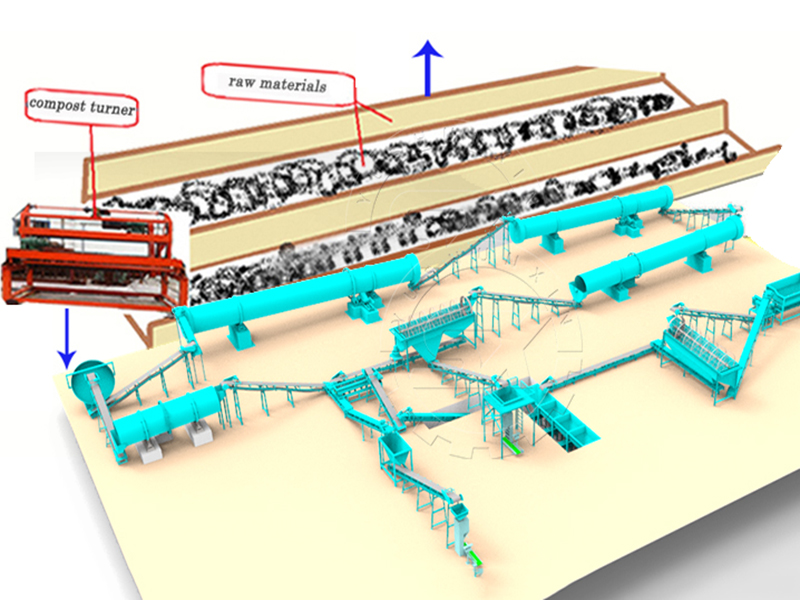

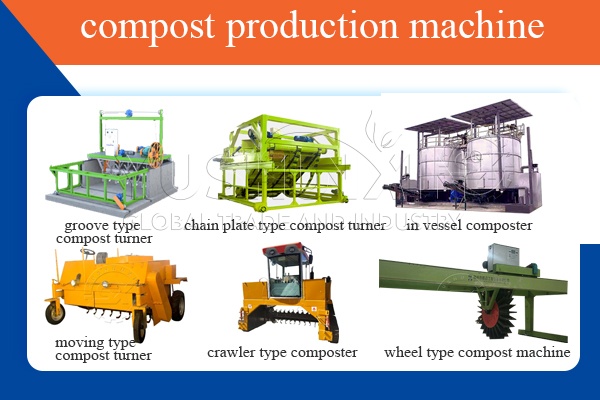

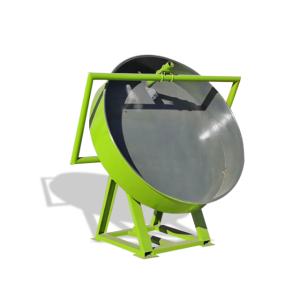

Оборудование для переворачивания и ферментации (Ключевой этап):

Машина для переворачивания в канаве: Для стационарных ферментационных канав. Эффективная аэрация, ускорение аэробного брожения, сокращение цикла до 15-20 дней.

Гусеничная/колесная машина для переворачивания буртов: Подходит для ферментации в длинных буртах на больших площадях. Высокая мобильность и гибкость.

Вспомогательные системы: Интеллектуальный контроль температуры и система аэрации обеспечивают полную и качественную ферментацию, соответствие стандартам обеззараживания.

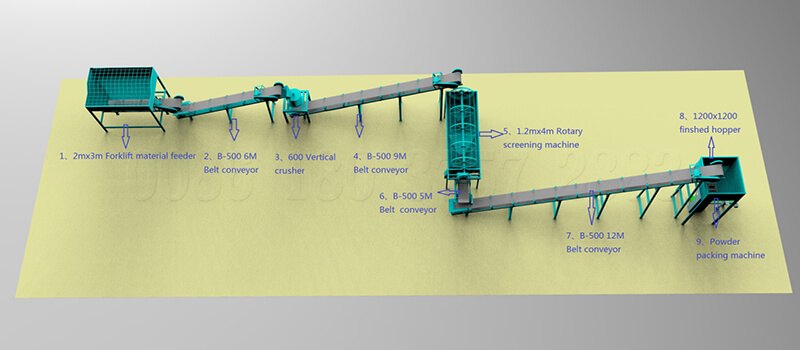

2. Система глубокой переработки и очистки

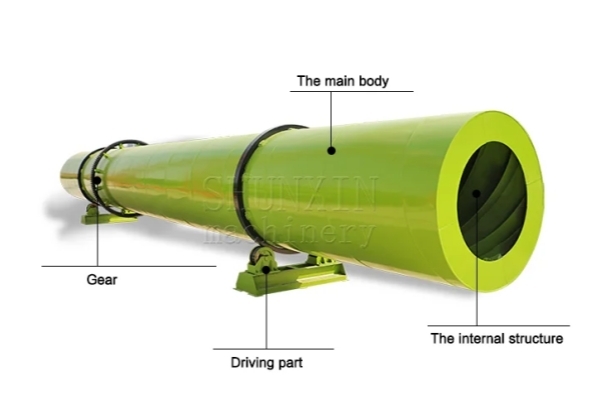

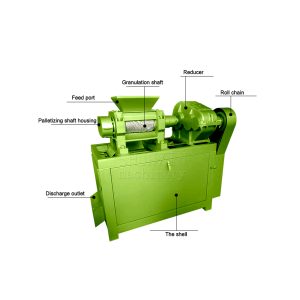

Высокоэффективная дробилка тонкого помола (Ядро процесса): Измельчение зрелого компоста до однородного порошка мелкой фракции (60-80 меш и более). Ключевой этап, определяющий тонкость и качество конечного продукта.

Система точного дозирования и смешивания: Для добавления функциональных микробных препаратов, микроэлементов, гуминовых кислот и т.д. Позволяет производить функциональные удобрения по индивидуальной рецептуре.

Просеивающее оборудование: Удаление неизмельченных примесей, обеспечение чистоты и однородности готового порошка.

Дозирующая упаковочная машина: Полностью автоматическое выполнение операций: дозирование, наполнение, запайка. Высокая точность и скорость, экономия труда.

3. Вспомогательные и экологические системы

Импульсная система очистки от пыли: Многоточечная очистка на всех этапах, эффективный контроль пылеобразования, чистота рабочей зоны, соответствие экологическим требованиям.

Автоматическая система управления: Централизованное управление на базе ПЛК, согласованная работа всей линии, простота управления, надежность.

Транспортные системы: Ленточные и шнековые конвейеры, связывающие технологические этапы, обеспечивая непрерывное автоматизированное производство.

Línea de abonos orgánicos en polvo

Пять стратегических преимуществ инвестиций в данную линию

1. Превосходное и стабильное качество продукции: Тонкое измельчение и равномерное смешивание гарантируют соответствие стандартам тонкости и однородности питательных веществ, усиливая конкурентоспособность и помогая создать бренд.

2. Значительный контроль над затратами:

Трудозатраты: Высокая степень автоматизации. Для линии производительностью 20-30 тонн в день требуется всего 3-5 операторов.

Временные затраты: Эффективная ферментация и непрерывное производство значительно сокращают цикл, ускоряя оборачиваемость средств.

3. Высокая производительность и гибкость: Возможность предложить различные конфигурации производительности — от 1 до 10+ тонн в час — в соответствии с потребностями клиента. Подходит как для крупномасштабного, так и для среднего производства.

4. Соответствие экологическим нормам и устойчивое развитие: Продуманная система обеспыливания и закрытый дизайн облегчают прохождение экологических проверок, реализуют принципы чистого производства, улучшая экологический имидж предприятия.

5. Высокая рентабельность инвестиций (ROI): Превращение низкостоимостных отходов в товарные удобрения высокой добавленной стоимости. Поддержка государственными программами и рыночные преимущества обеспечивают короткий срок окупаемости и стабильную долгосрочную прибыль.

Producción de Fertilizante Orgánico en Polvo Innovación y Sostenibilidad

Примеры успешного применения и отзывы клиентов

Наше оборудование успешно работает на:

Крупных животноводческих предприятиях: Утилизация навоза, превращение отходов в ресурс, создание нового источника прибыли.

Профессиональных производителях органических удобрений: Модернизация старых мощностей, увеличение производительности и улучшение качества, расширение рыночной доли.

Сельскохозяйственных кооперативах и эко-фермах: Производство высококачественных удобрений для собственных нужд, снижение затрат на выращивание, улучшение качества сельхозпродукции.

Проектах по переработке муниципального осадка/пищевых отходов: Высокотехнологичная переработка органических твердых отходов.

Отзыв клиента: “После внедрения этой автоматической линии по производству порошкового удобрения количество рекламаций на нашу продукцию сократилось на 90%, производительность выросла в 3 раза, а процент повторных покупок клиентов значительно увеличился. Что еще важнее, производственная среда полностью преобразилась.” — Г-н Чжан, руководитель известного предприятия по производству органических удобрений.

Почему стоит выбрать нас?

1. Проекты “под ключ”: Мы предлагаем не просто оборудование, а комплексное решение — от планирования цеха и монтажа оборудования до пусконаладки, обучения персонала и послепродажной поддержки.

2. Модульная кастомизация: Индивидуальный подбор оптимальной и экономичной конфигурации оборудования на основе характеристик вашего сырья, условий площадки, бюджета и требований к производительности.

3. Надежное качество, долговечность и энергоэффективность: Ключевое оборудование изготовлено из износостойких материалов по проверенным технологиям. Стабильная работа, низкий процент отказов, минимальные долгосрочные затраты на обслуживание.

4. Постоянная техническая поддержка: Пожизненные консультации и оперативные поставки запасных частей обеспечивают бесперебойную работу вашей линии.

Начните свой путь к “зеленому” благосостоянию сегодня!

Столкнувшись с голубым океаном рынка органических удобрений, обладание передовыми производственными мощностями является ключом к успеху в будущем. Мы предлагаем не просто набор оборудования, а ключевой двигатель для вашего эффективного, экологичного, брендированного и высокоприбыльного производства.

Действуйте сейчас, чтобы получить индивидуальное предложение!

Свяжитесь с нами для получения подробных каталогов, описания технологических процессов и персонализированного расчета экономической эффективности инвестиций. Давайте создадим ваше зеленое будущее вместе. Для получения более подробной информации, пожалуйста, посетите:https://www.sxmashina.com/liniya-po-proizvodstvu-poroshkoobraznykh-organicheskikh-udobreniy/

The demand for these systems has increased, primarily because of the need for more fertilizer for the ever-growing farming industry. Therefore, some research must be done to find these businesses, some of which will give you an exceptional offer on one of their best Windrow composting systems. Go to

The demand for these systems has increased, primarily because of the need for more fertilizer for the ever-growing farming industry. Therefore, some research must be done to find these businesses, some of which will give you an exceptional offer on one of their best Windrow composting systems. Go to